Högprecision och höghållfast stämplade metalldelar Produktion: Kärnprestanda och processteknologi för att uppfylla stränga applikationskrav

2025.06.04

2025.06.04

Branschnyheter

Branschnyheter

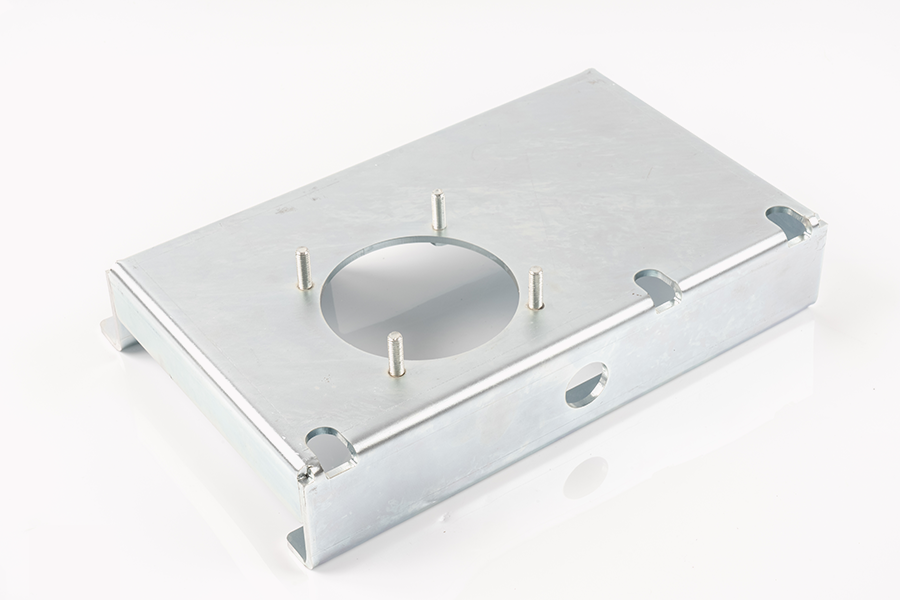

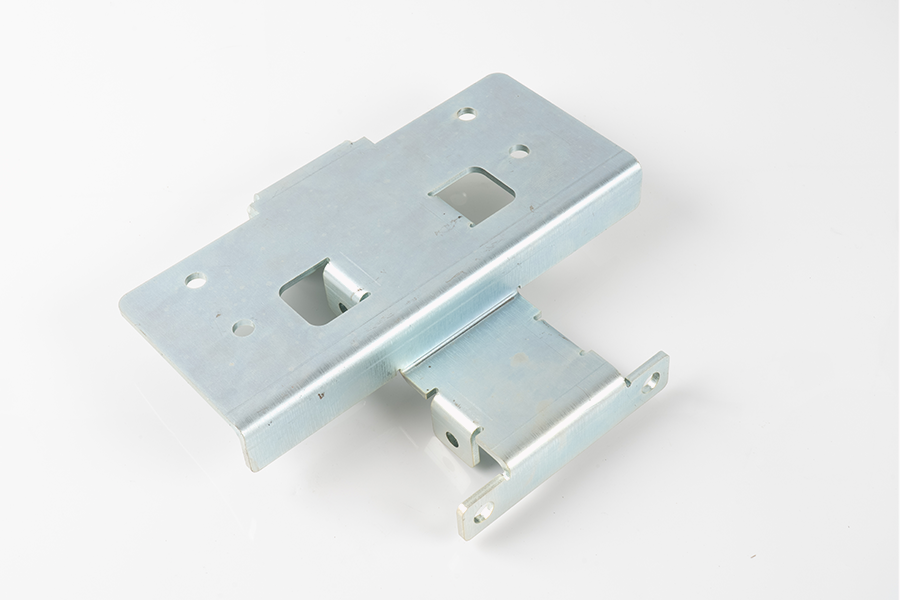

Under tillverkningsprocessen stämplade metalldelar , dimensionell noggrannhet, tryckhållfasthet, slagmotstånd och ytflathet är de fyra kärnprestandaindikatorerna för att utvärdera deras kvalitet. Dessa indikatorer avgör direkt om delarna kan uppfylla stränga krav i praktiska tillämpningar, särskilt i kritiska scenarier som kräver hög styrka och hög precision.

Dimensionell noggrannhet avser graden av matchning mellan dimensionerna på delarna efter stämpling och designteckningar under produktionsprocessen. I modern stämpelteknik är dimensionell noggrannhet den primära indikatorn för utvärdering av kvaliteten på stämplade metalldelar. Våra stämplade metalldelar kan säkerställa att det dimensionella felet i delarna styrs inom ett mycket litet intervall och uppnå millimeternivå noggrannhet genom exakta formar och höghastighetsstampningsprocesser. Denna noggrannhet är avgörande för viktiga applikationsscenarier såsom ramförstärkning, motorhus och precisionskontakter. Till exempel, i tillverkningen av motorhus, kan all liten dimensionell avvikelse leda till att bostäderna inte är avstämning med inre komponenter, vilket påverkar den normala driften av motorn. Därför kan högprecisionsdimensionell kontroll inte bara förbättra produktens kompatibilitet och monteringsnoggrannhet, utan också säkerställa funktionaliteten och säkerheten för slutprodukten.

Kompressiv styrka avser förmågan hos en del att motstå deformation eller brott när den utsätts för yttre tryck. Stämplade metalldelar används ofta för strukturella delar som tål yttre krafter, så att deras tryckhållfasthet är avgörande. Till exempel används ramförstärkningar i fordonsindustrin för att motstå externa kraftpåverkan på bilkroppen, och delar måste ha hög tryckhållfasthet för att säkerställa att bilkroppsstrukturen effektivt kan skyddas under en kollision. I vår stämplade metalldelarproduktion garanteras tryckhållfasthet genom att välja högstyrka material och optimera processflödet. Speciellt när man producerar vissa delar som utsätts för tunga belastningar eller högtrycksmiljöer, kan exakt kontroll av stämplingsprocessen maximera materialets mekaniska egenskaper och säkerställa stabiliteten och hållbarheten för delarna.

Påverkningsmotstånd hänvisar till en dels förmåga att upprätthålla strukturell integritet utan skador när den utsätts för omedelbar påverkan eller allvarlig vibration. Speciellt inom områdena biltillverkning, bostäder för elektronisk utrustning etc. påverkas delar ofta av extern påverkan eller vibrationer, så påverkningsmotstånd är en mycket viktig kvalitetsstandard. Genom rimligt val av material och exakt processdesign kan våra stämplade metalldelar ha god slagmotstånd samtidigt som man säkerställer hög precision. Detta innebär att oavsett om det används för energiabsorptionsanordningar för fordonskollision eller skyddshus för elektroniska produkter, kan dessa delar bibehålla stabila prestanda i komplexa miljöer och minska skador orsakade av yttre effekter.

Ytflathet hänvisar till jämnheten och planheten på ytan på en del, vilket återspeglar stämpleprocessens finhet. Ytflathet har en viktig inverkan på utseendet, monteringsnoggrannheten och korrosionsmotståndet hos delen. För applikationsscenarier som kräver bra utseende och hög ytkvalitet, såsom precisionskontakter eller hushållsapparater, är ytflathet avgörande.

Ge teknisk stämplad metalldelar produktion av olika storlekar med en mängd avancerade stämpleprocesstekniker för att säkerställa att varje del kan uppfylla kraven med hög precision och hög stabilitet. Specifikt använder vi främst tre olika typer av mögelteknologier-enkla mögel, kontinuerlig mögel och steg-för-steg-mögel. Kombinationen av dessa tekniker gör det möjligt för oss att tillhandahålla de mest lämpliga lösningarna för olika produktionsbehov.

Enkel mögelteknologi är den mest grundläggande stämpelformtekniken, som är lämplig för produktionsmetoden för enstaka stämpel. Med enstaka mögelteknologi kan vi bearbeta en fullständig del i varje stämpling. Denna metod är lämplig för liten satsproduktion eller delar med relativt enkla strukturer, kan ge hög precision och kan minska tiden för mögelbyte och justering i liten satsproduktion.

Kontinuerlig mögelteknik använder flera stämpelsteg för formen för att uppnå flera bearbetningsoperationer i varje stämpel. Detta gör det möjligt för oss att kontinuerligt utföra olika stämpel, klippning, böjning och andra processer på en enda stämpelmaskin för att uppnå högre produktionseffektivitet. Kontinuerliga dies är lämpliga för massproduktion, särskilt för delar med komplexa strukturer som kräver flera operationer. Det kan förbättra produktionseffektiviteten kraftigt och säkerställa stabiliteten och konsistensen hos delar.

Steg-för-steg die-teknik är lämplig för scenarier som kräver mer komplexa och förfinade former av stämplade delar. Steg-för-steg-matris använder flera stämpelstationer eller matriskombinationer för att gradvis slutföra hela formningsprocessen för delen genom en engångs matkonfiguration och kontinuerlig stämpeloperationer med flera steg. Dessa processer inkluderar vanligtvis skjuvning, stansning, böjning, sträckning, formning osv. Formen på delen kommer gradvis att förfinas och justeras i varje steg i stämpelprocessen tills den är klar. Denna teknik används vanligtvis för att producera delar med komplexa former eller som kräver skärning med hög precision. Det kan förbättra delarnas noggrannhet och säkerställa hög konsistens under massproduktionen.

Eng

Eng