En ny höjd av precisionstillverkning: En omfattande analys av de tekniska fördelarna och tillämpningsutsikterna för intern trådbehandling

2025.07.29

2025.07.29

Branschnyheter

Branschnyheter

Kärnteknologi: Från traditionell skärning till effektiv formning

Den grundläggande principen för intern trådbehandling är att generera en spiralformad struktur med specifik tonhöjd och geometrisk form på ytan på hålväggen genom skärning, extrudering eller formning. Dessa gängade strukturer kan realisera fästförbindelse, tätning, positionering och andra funktioner och används ofta i olika scenarier såsom bultanslutning, hydraulisk tätning och precisionsjustering.

För närvarande tillhandahåller vi upp till 6 mainstream-bearbetningsmetoder för att tillgodose de olika behoven hos mikrotrådar till strukturella delar med stor diameter:

Tappning:

Tappning är en bearbetningsmetod som direkt bildar inre trådar på arbetsstyckets yta genom att rotera kranen, vilket är lämpligt för standardstorlek och massproducerade arbetsstycken. På grund av dess enkla process och hög effektivitet är den särskilt lämplig för vanliga material i massproduktion, såsom stål, aluminiumlegering, koppar, etc. Genom att använda högprecision av automatisk tappningsmaskin kan en stor mängd intern trådbearbetning genomföras på kort tid, minska manuell ingripande och förbättra produktionseffektiviteten. Dessutom stöder modern CNC -tappningsteknologi automatisk justering av skärparametrar för att säkerställa produktkonsistens och trådkvalitet.

Trådfräsning: Trådfräsning är en teknik för att klippa inre trådar med hjälp av en multi-kantfräsande skärare, lämplig för gängade strukturer som kräver hög precision och speciella former. Jämfört med traditionella tappningsmetoder kan trådfräsning användas för trådbehandling med större diametrar och kan effektivt undvika möjliga kranbrottproblem under tappning. Trådfräsningsprocessen kan ge högre trådnoggrannhet och ytfinish, och är särskilt lämplig för bearbetning av komplexa geometriska former, djupa hål och hårda material, uppfyller högre krav för trådstyrka och tätning.

Kall extrudering Formning: Kall extrusionformning är en process för plastisk deformation av metallmaterial genom högt tryck vid rumstemperatur för att bilda inre trådar. Det är lämpligt för komponenter som kräver hög styrka och fiberkontinuitet. Denna process producerar inte chips, vilket undviker materiella förluster under skärning och ökar styrkan hos delarna. Kallt extruderade inre trådar har inte bara utmärkt draghållfasthet, utan förbättrar också trötthetsmotståndet hos trådar. Därför används de allmänt i komponenter som kräver hög styrka och hållbarhet, såsom bilmotordelar, flyg- och rymdutrustning etc.

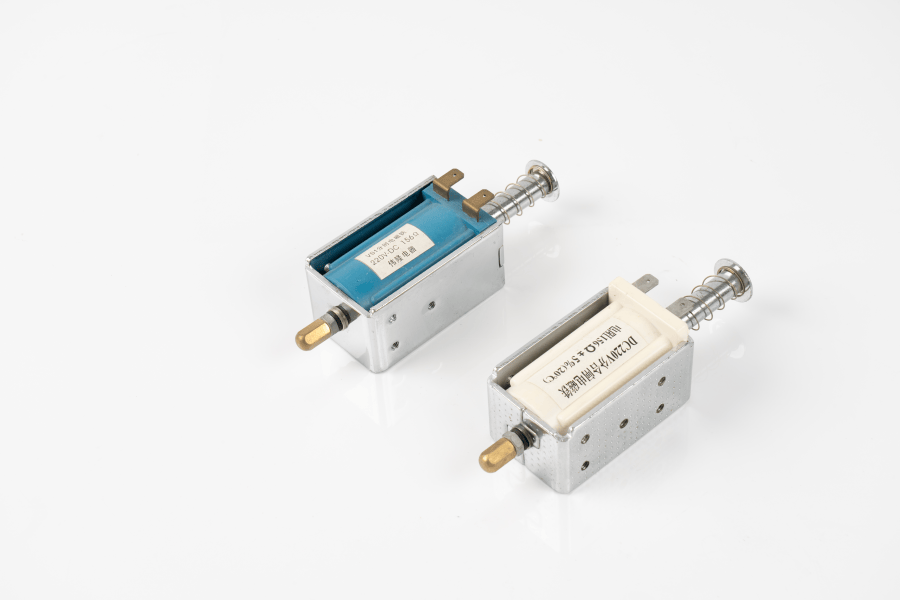

Tappning av efterbehandling: Kombinationen av tappning och efterbehandlingsteknik kan ytterligare förbättra ytan och dimensionens noggrannhet för tråden baserat på traditionell tappning. Genom att använda kranar med hög precision och efterbehandling kan ytdefekter såsom burrs och oxidlager som kan uppstå under tappningsprocessen effektivt avlägsnas, vilket säkerställer att trådytan är slät och defektfri. Efterbehandling används vanligtvis i tätnings- och monteringsapplikationer med hög efterfrågan, vilket kan säkerställa ytan på den gängade ytan och minska friktions- och läckproblemen. Det är särskilt lämpligt för delarbehandling i hydrauliska och pneumatiska system.

Anpassad tappning för specialverktyg: För vissa arbetsstycken med speciella trådprofiler eller specifika material kan konventionella tappningsmetoder inte uppfylla bearbetningskraven. Vid denna tidpunkt kom anpassad verktygs tappningsteknologi till. Genom att anpassa högpresterande kranar och klippverktyg enligt specifika behov kan speciella bearbetningsutmaningar som hög hårdhet, lätt att fastställa material och precisionsstrukturer effektivt behandlas. Anpassade tappningsverktyg förbättrar inte bara bearbetningseffektiviteten, utan säkerställer också trådnoggrannheten och är lämpliga för avancerade applikationer som flyg-, medicinsk utrustning och precisionsinstrument.

Multi-axel Länk CNC-trådfräsning: Multi-axel koppling CNC-trådfräsning är en avancerad bearbetningsteknik som uppnår precisionstråfräsning av komplexa strukturella delar och djupa hål genom synkron kontroll av flera axlar. Denna teknik är särskilt lämplig för bearbetning av högprecision och komplexa arbetsstycken, såsom komponenter inom flyg-, bilmotorer och medicinska apparater. Genom att använda CNC-system med hög precision förbättras noggrannheten, hastigheten och stabiliteten för trådfräsning avsevärt, vilket säkerställer trådbearbetning i en mängd komplexa former samtidigt som manuella fel minskar och förbättrar bearbetningskvaliteten.

Noggrannhetsgaranti: Kontrollera varje mikrometer strikt

Den interna tråden behöver inte bara samordnas nära med den externa tråden, utan ställer också extremt höga krav för geometrisk noggrannhet och ytkvalitet. Alla våra interna trådbehandlingsprocesser följer följande kärnstandarder:

Pitchnoggrannheten kan nå ± 0,01 mm, vilket säkerställer stabil överföringssynkronisering och rotationspositionering;

Trådens passningsnivå kan styras inom 6H/7H -toleransområdet för att tillgodose behoven hos precisionsmontering;

Ytråheten kan nå minst Ra0,4μm, vilket uppfyller kraven för högtrycksslutning eller glidbindningar.

I trådtätningsområdet för högtrycksventilkroppen löser vi effektivt läckageproblemet som orsakas av den grova ytan av traditionell bearbetning genom kall extrudering Sekundär efterbehandlingsteknik; I det precisionsbärande hålpositionen använder vi en speciell multi-blad malningsskärare, som kombinerar konstant spindelhastighet och riktningskylning för att säkerställa att cirkulära hoppet för varje trådbottdiameter styrs inom 0,02 mm.

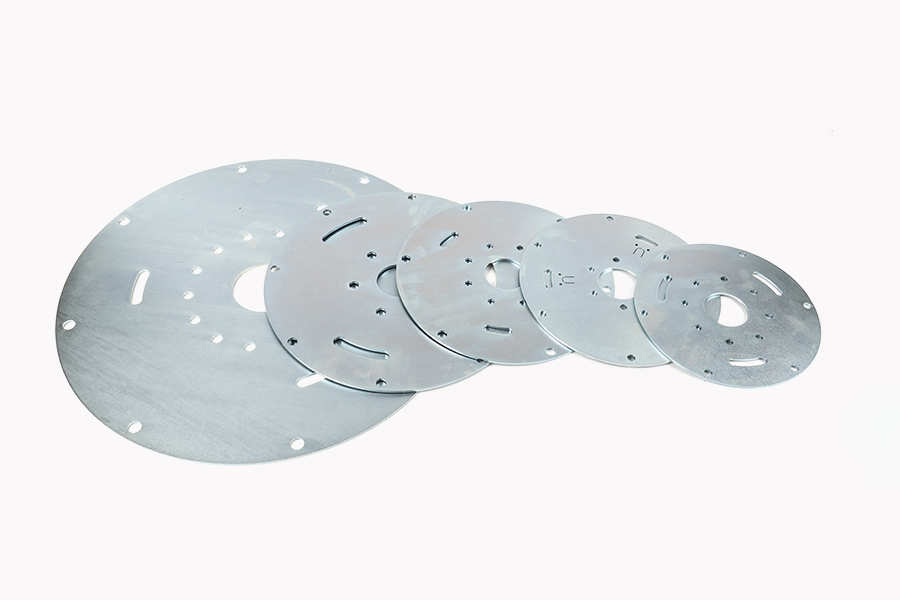

Olika material: Lämpliga för 30 industriella material

Vi kan för närvarande utföra internt trådbehandling av hög kvalitet på mer än 30 material och täcker:

Metallmaterial: 304/316 rostfritt stål, kolstål, aluminiumlegering, titanlegering, magnesiumlegering, koppar, mässing, legeringsstål;

Icke-metalliska material: Peek, Nylon, PTFE, POM, ABS och annan teknisk plast;

Särskilda strukturella delar: Kompositmaterialmatris, hårt belagt arbetsstycke, speciell form av djuphål.

Genom att välja rätt verktygsmaterial, ytbehandling och kylningsmetod kan vi effektivt lösa problem som hög materialhårdhet, dålig värmeledningsförmåga och bindning av bearbetningszoner.

Viktigt använt: Täcker alla områden med avancerad utrustningstillverkning

Som kärnstrukturen för anslutning och tätning används interna trådar i stor utsträckning i följande fält:

| Applikationsfält | Typiska produktexempel | Viktiga prestationskrav |

|---|---|---|

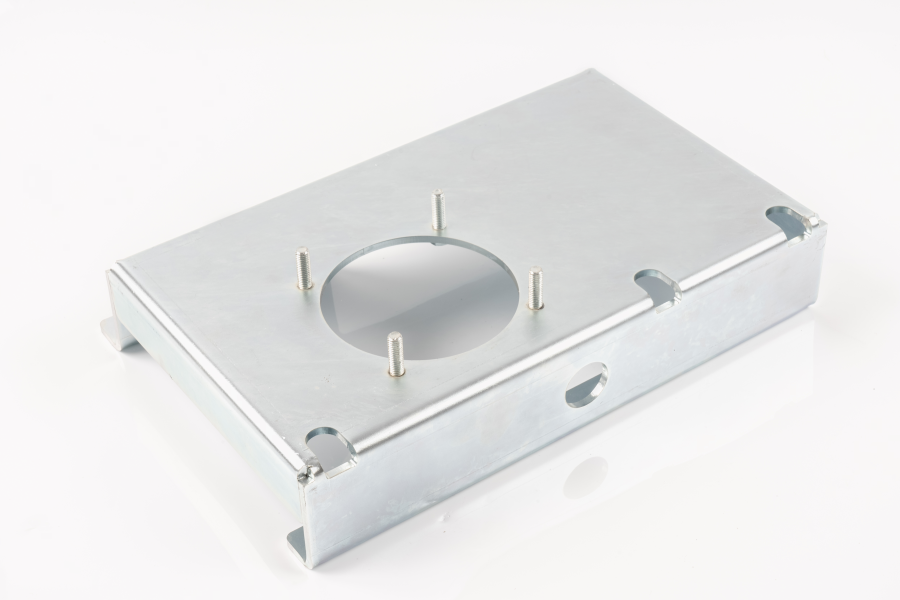

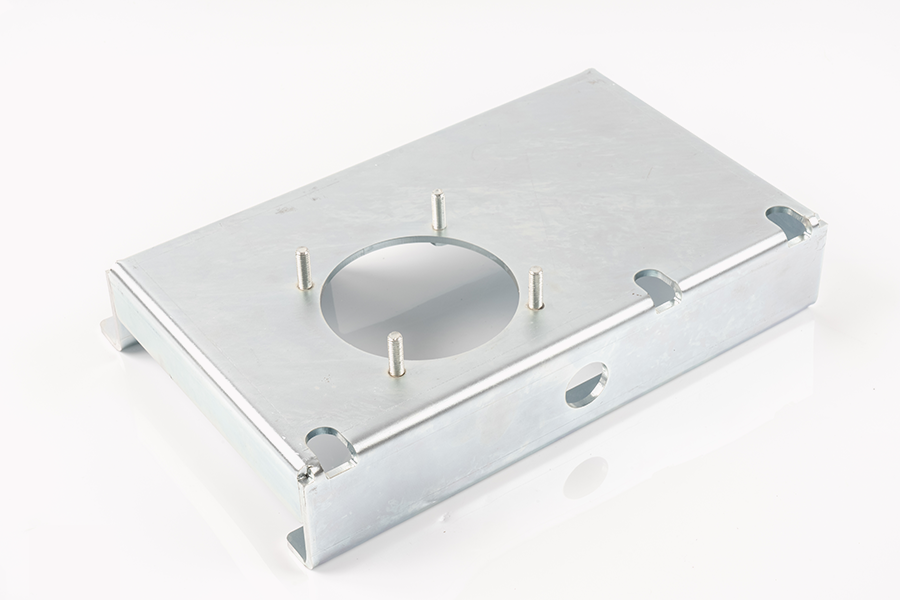

| Maskinutrustning | Kopplingar, placering av hål, hydrauliska beslag, etc. | Hög styrka, exakt passform, anti-losening och anti-läckage |

| Bildelar | Motorblock, bromssystem, chassistrukturer etc. | Vibration och värmebeständighet, hög tillförlitlighet, trådintegritet utan burrs |

| Flyg- | Instrumentpaneler, strukturella kontakter, hyttstöd, etc. | Lätt, hög precision, korrosionsmotstånd |

| Medicinsk utrustning | Medicinsk utrustningskåp, implantatstrukturer, mikroanslutningar etc. | Ytföroreningsfri, överensstämmer med CE/FDA-standarder, burrfri |

| Precisionselektronik | Mikrostrukturella delar, linshållare, kretsanslutningshål, etc. | Liten storlek, hög repeterbarhet, tydliga och fina trådar |

Eng

Eng