Hur kan företaget optimera intern trådbehandling för att förbättra tonhöjdsnoggrannheten, trådpassningstolerans och ytråhet?

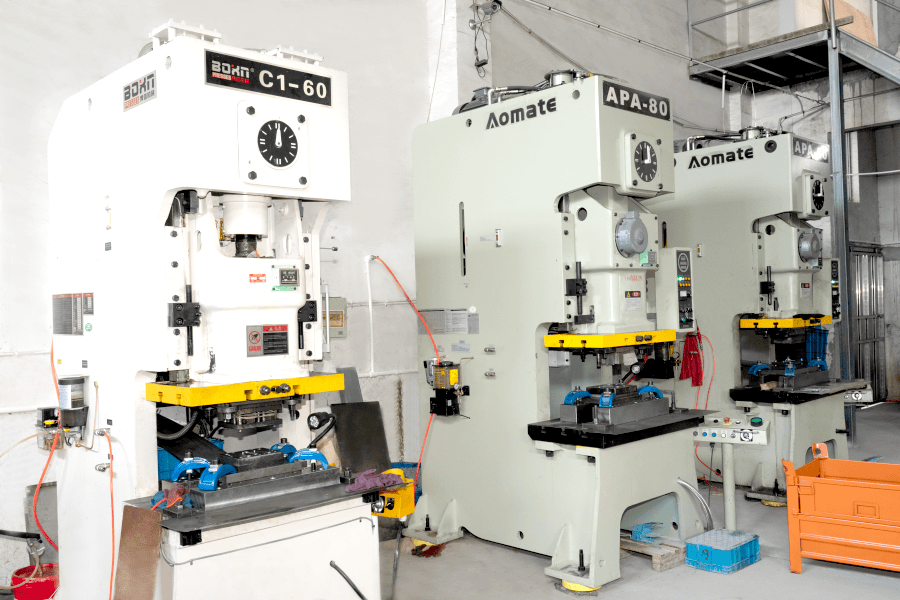

Under intern trådbehandling , tonhöjdsnoggrannhet, trådmatchning tolerans och ytråhet är viktiga indikatorer som bestämmer kvaliteten på bearbetningen. Ningbo Mingli Electric Technology Co., Ltd. har åtagit sig att använda olika tekniska medel och processoptimering för att säkerställa att dessa viktiga indikatorer kan kontrolleras strikt i produktionen och förbättra produktens noggrannhet och tillförlitlighet. Optimeringsprocessen kräver inte bara utrustning med hög precision utan förlitar sig också på rimlig processdesign, fin driftskontroll och strikt kontroll av varje länk.

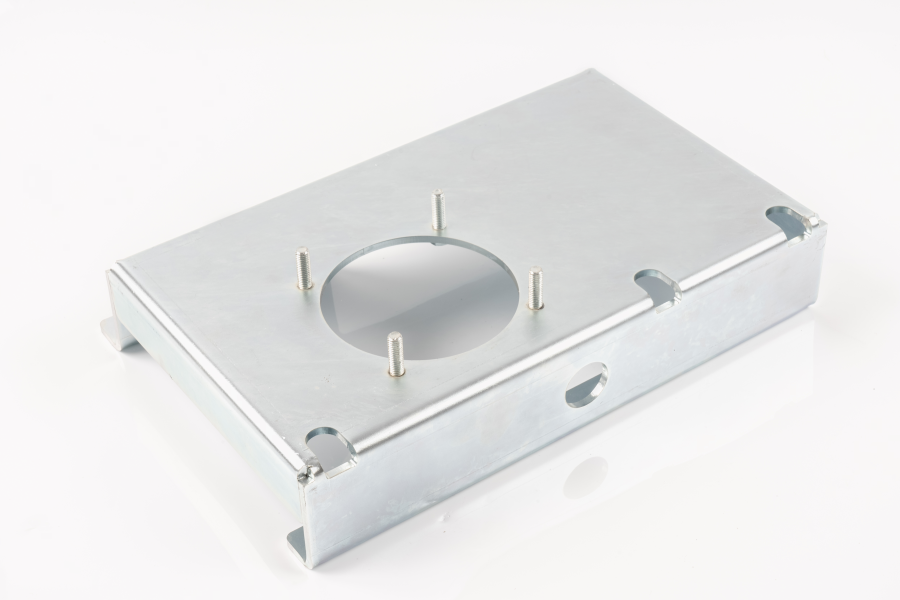

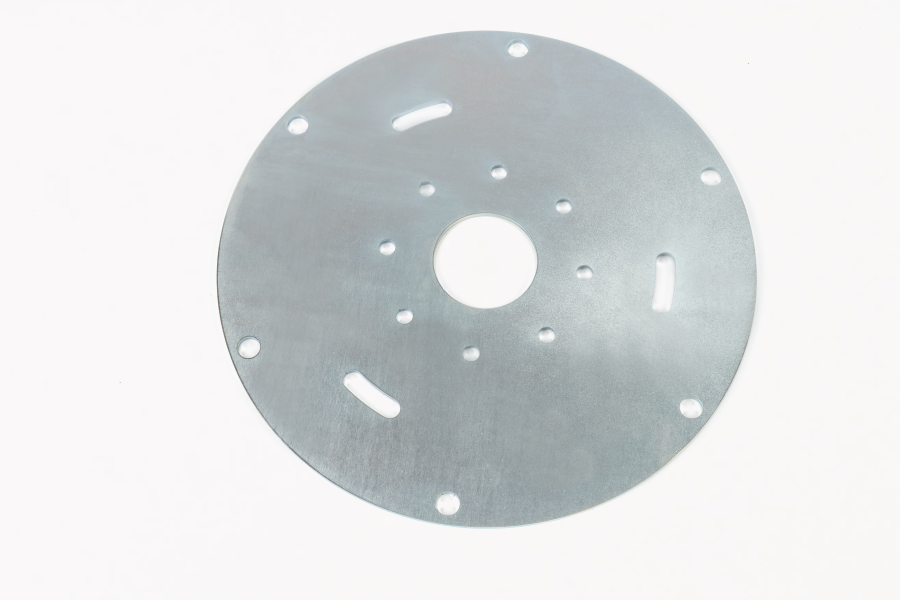

Företaget har använt avancerad utrustning och exakt teknik vid intern trådbehandling. Bearbetning av interna trådar involverar vanligtvis en mängd olika metoder, inklusive tappning, trådfräsning, kall extruderingsmålning, etc. Olika bearbetningsmetoder har olika fördelar och tillämpningsområde. Genom att rationellt välja bearbetningsmetoderna kan tonhöjdsnoggrannheten och stabiliteten i trådmatchning tolerans säkerställas. Till exempel säkerställer tappningsprocessen trådens djup och noggrannhet, medan trådfräsning bättre kan kontrollera toleranser och ytkvalitet vid bearbetning av större trådar. Efter att ha valt lämplig bearbetningsmetod kommer företaget också att välja lämpliga verktyg och skärparametrar enligt egenskaperna hos olika material, såsom rostfritt stål, titanlegering, etc. för att minska verktygsslitage och termisk deformation under skärningsprocessen.

I processen för att optimera internt trådbearbetning är fint verktygsval och skärningsparameterjustering nyckeln. Företaget använder belagda verktyg, till exempel TICN och Alcrn -belagda verktyg. Dessa beläggningar har god slitmotstånd och termisk stabilitet, vilket kan minska slitage och vidhäftning av verktyget under bearbetningsprocessen och säkerställa bearbetningskvalitet. Genom att optimera skärparametrar kan vibrationer under skärning effektivt reduceras, arbetsstyckets yta kan hållas smidig och tonhöjdsnoggrannheten och matchande tolerans för trådarna kan säkerställas. Under bearbetningsprocessen är exakt kontrollvägskontroll också ett viktigt sätt att förbättra ytråhet och trådnoggrannhet, vilket minskar ytfel orsakade av bearbetningsfel.

När det gäller kontroll av tonhöjdsnoggrannhet och trådmatchningstolerans har företaget också vidtagit strikta kvalitetskontrollåtgärder. Genom CNC-teknik och övervakningssystem i realtid kan varje parti produkter mätas och testas exakt för att säkerställa att de uppfyller förutbestämda standarder. Speciellt i storskalig produktion, genom att använda mätutrustning med hög precision, kan trådhöjd, trådmatchning tolerans och ytråhet övervakas i realtid, och eventuella avvikelser kan upptäckas och korrigeras i tid och därmed undvika förekomsten av okvalificerade produkter. Samtidigt kommer företaget att genomföra flera kvalitetskontroller för att säkerställa kvalitetsstabiliteten för varje länk under bearbetningsprocessen.

För att förbättra ytråheten har företaget vidtagit flera åtgärder för att optimera processen. Under trådbehandling är kontrollen av ytråhet mycket viktig, särskilt i applikationer som kräver passform med hög precision påverkar ytkvaliteten direkt tätningen och hållbarheten hos komponenterna. Företaget säkerställer slät trådyta och minskar grovheten genom att optimera bearbetningstekniken och minska förändringar i skärkraft. Det bearbetade arbetsstycket kan också genomgå ytterligare efterbehandling, såsom deburering, polering och andra processer. Dessa processer kan ytterligare förbättra trådkvaliteten på trådarna och säkerställa jämnhet och tätning av trådpassning.

Företaget fokuserar på övervakning och dataanalys av behandlingsprocessen. Genom att analysera de data som genererats under bearbetningsprocessen kan potentiella kvalitetsproblem upptäckas i tid och bearbetningstekniken kan justeras. Denna realtidsdataåterkopplingsmekanism ger starkt stöd för intern trådbehandling, vilket säkerställer att produkten kan upprätthålla konsistens i olika satser och undvika kvalitetsfluktuationer på grund av utrustning eller processändringar.

Utför företaget ytterligare steg efter behandlingen efter intern trådbehandling för att förbättra trådens ytkvalitet eller hållbarhet?

Inom mekanisk bearbetning påverkar kvaliteten på den inre tråden direkt anslutningsprestanda, tätningseffekt och övergripande livslängd för delarna. För att förbättra trådens ytkvalitet och hållbarhet utför Ningbo Mingli Electric Technology Co., Ltd. vanligtvis en serie efterbehandlingssteg enligt produktapplikationsscenariot och kundkrav efter att ha slutfört den konventionella interna trådbearbetningen. Dessa processer hjälper inte bara till att förbättra trådens ytintegritet och finhet, utan förbättrar också delarnas slitmotstånd och korrosionsmotstånd i viss utsträckning och därmed förbättrar stabiliteten och tillförlitligheten för den totala produkten.

Under intern trådbehandling Även om utrustning med hög precision och avancerad bearbetningsteknik har valts kommer ett litet antal burrs, mikroskopiska sprickor eller andra ytfel oundvikligen att inträffa. Om de inte hanteras i tid kan dessa mindre defekter förvandlas till strukturella skador under montering eller långvarig användning. Därför utför företag vanligtvis en speciell avfall av gängade hål. Denna process kan göras genom manuella verktyg, pneumatisk utrustning eller CNC -deburreringssystem för att säkerställa naturlig övergång av gängade kanter och undvika bultar fastna eller repar tätningen under montering.

Förutom att avskaffa kommer företaget också att vidta lämpliga trådbehandlingsåtgärder beroende på bearbetningsmaterial och använda miljön. För metalltrådade hål med högre krav utförs till exempel mikropolering eller skjutning ofta. Dessa processer kan minska mikroskopisk ytråhet och förbättra konsistensen hos trådkontaktytor och därmed fördela stress jämnare under belastning och försena generering av trötthetssprickor. För delar som behöver förbättra antikorrosionsprestanda kan ytbehandling också inkludera fosfatering, elektroplätering eller beläggning av skyddsfilmer för att anpassa sig till stabil drift i fuktiga, syrabaser eller högtemperaturmiljöer.

För gängade delar som ofta används eller bär hög stress kommer företaget också att överväga att applicera ythärdande behandlingsprocesser, såsom nitridering eller kolitrilsamonduktion. Dessa värmebehandlingsmetoder kan effektivt förbättra hårdheten och slitmotståndet hos den gängade ytan utan att påverka underlagets seghet, förlänga dess livslängd och minska gänglossning eller fel orsakat av slitage.

Vid bearbetning av icke-metalliska material som teknikplast fokuserar företaget mer på den termiska deformationskontrollen och dimensionell stabilitet hos materialen. Därför, efter att den inre tråden har bildats, kommer den att kylas och formas eller annan termisk efterbehandling för att uppnå nödvändig tonhöjdsnoggrannhet och dimensionella krav. För vissa plastdelar är det också möjligt att förbättra hållbarheten för anslutningsdelarna genom att lägga till interna gängade metallinsatser, särskilt för applikationer där ofta demontering och montering krävs.

Företaget fokuserar också på att upprätthålla konsistensen och repeterbarheten för varje process under efterbehandlingsprocessen. Genom att formulera standardiserade driftsförfaranden och införa kvalitetskontrolllänkar säkerställer vi att trådens ytkvalitet för varje produkt når ett kontrollerbart intervall. Inspektionsartiklar inkluderar vanligtvis gängade mätare inspektion, testning av ytråhet, hårdhetstest etc. för att säkerställa att produkten har god monteringsprestanda och stabilitet i användningen innan du lämnar fabriken.

Ningbo Mingli Electric Technology Co., Ltd. har effektivt förbättrat ytkvaliteten och produktens hållbarhet efter intern trådbehandling genom en serie åtgärder efter behandlingen. Dessa processer är inte bara en utökad kontroll av bearbetningskvaliteten, utan också en återspegling av företagets ansvar gentemot kunderna.

Eng

Eng