Kan Advanced Progressive Die Technology leverera nästan nolltolerans vid högvolymsstämpling av metall?

2025.12.17

2025.12.17

Branschnyheter

Branschnyheter

En skräddarsydd metallbearbetningsbutik har avslöjat en teknisk djupdykning i sin egenutvecklade och expansiva kapacitet inom Stämpling med hög precision , som betonar en syntes av banbrytande formteknologi, avancerade presskontroller och oöverträffad materialmångsidighet. The core mission is to provide intricate precision metal stampings with exceptionally high accuracy, repeatability, and cost efficiency, regardless of production volume, from prototypes to mass production. This detailed review focuses purely on the applied engineering principles and operational architecture that enable this industry-leading performance.

The Triad of Die Technology: Att bemästra komplexitet och volym

The foundation of the firm's precision capability rests on the strategic deployment of three distinct die technologies: the multi-station progressive die, the standard progressive die, and the single punch die.

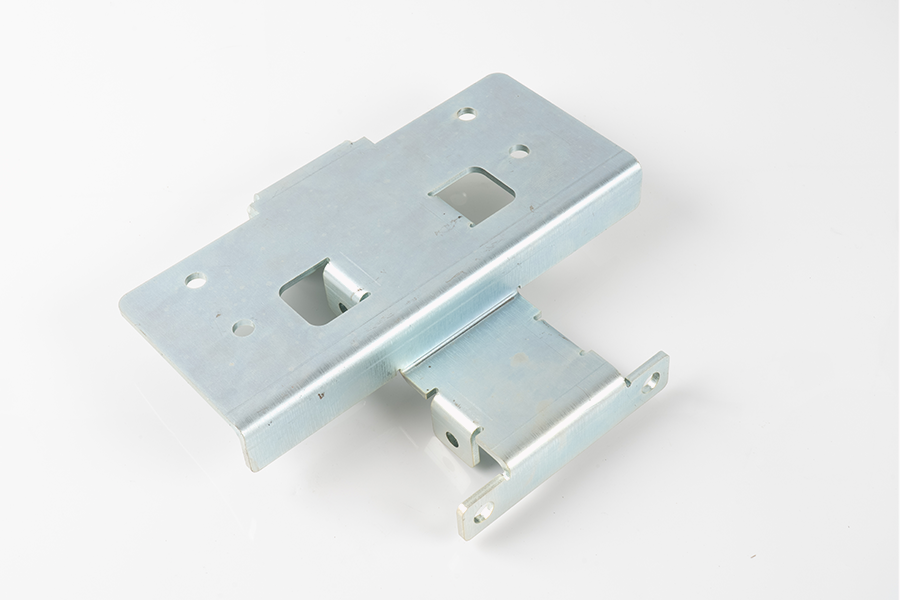

Multi-Station Progressive Die Technology: T det är flaggskeppsprocessen som används för den högsta volymen och de mest intrikata komponenterna. In this setup, a single strip of metal stock is fed automatically through a sequence of stations, with each station performing one or more simultaneous operations—be it punching, bending, or shallow drawing. The key technical advantage is the complete integration and chaining of operations, which inherently minimizes part handling, eliminates cumulative error, and drastically accelerates the cycle time. De resulterande delarna visas utmärkt noggrannhet och produceras i hastigheter som direkt bidrar till den uppnådda endagsproduktionskapaciteten på upp till 100 000 stycken , vilket är en primär drivkraft för att minska enhetskostnaderna för komplexa stämplingar.

Standard Progressive Die: Används för högvolymdelar med något mindre komplexitet eller material som kräver specialiserad hantering i varje steg. It still relies on continuous strip feeding but offers design flexibility for operations that might require more space or different mechanical action between stages.

Single Punch Die Technology: Reserved primarily for prototyping, low-volume specialist components, or parts requiring a single, highly controlled high-tonnage operation (such as final sizing or blanking). Detta säkerställer att även den första utvecklingen och korta serier uppfyller samma stränga toleransstandarder som tillämpas på massproducerade produkter.

Precisionsteknik: Forma komplexa geometrier

These technologies facilitate a range of highly specialized forming processes capable of creating precision structures previously considered difficult, if not impossible, to achieve through traditional methods.

Nyckelformningsfunktioner inkluderar:

Djupteckning: Detta är en kärnkompetens som tillåter skapandet av komplexa, sömlösa strukturer där djupet på den färdiga delen överstiger dess diameter. This process demands extremely precise control over the material flow, tension, and pressure to prevent wrinkling, tearing, or inconsistent wall thickness. Företagets expertis inom detta område möjliggör produktion av de mest komplexa djupdragna stämplingarna med konsekvent snäva toleranser och perfekt repeterbarhet från den allra första biten till den sista.

Flänsning: Processen att böja materialkanten för att bilda en läpp, används ofta för strukturell förstärkning eller för att skapa sammanfogningsytor.

Stansning och blankning: Used to create precise micro-hole arrays and intricate external contours, where the alignment and burr control are paramount for final assembly quality.

Flerkrökta ytor: The combined process control enables the formation of components featuring non-uniform, multi-axis curves, often required in modern, compacted product designs.

Teknisk infrastruktur: Pressar och kontroller

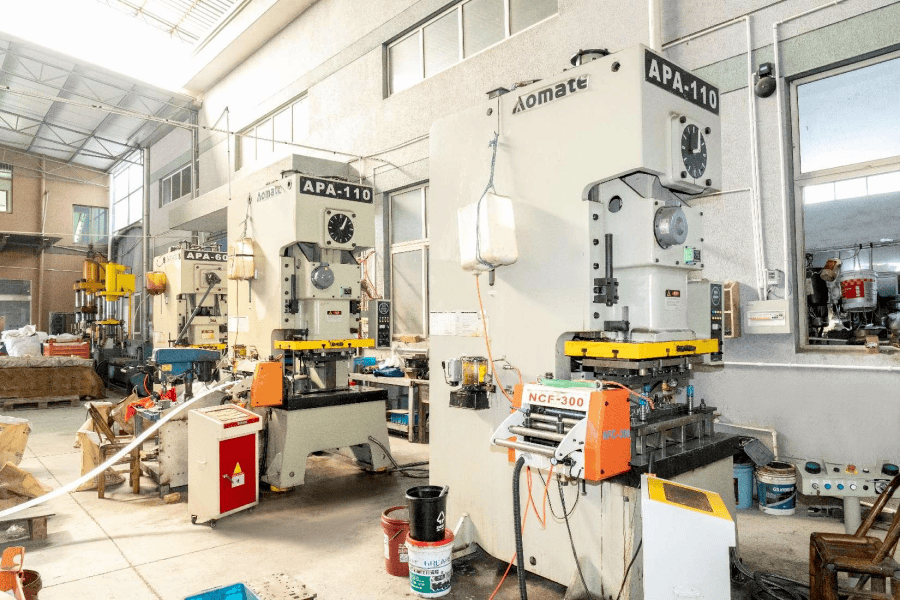

To execute these high-precision processes, the company relies on a robust investment in both mechanical and hydraulic press technology, critically paired with sophisticated control systems.

Investeringen omfattar en rad stortonnagepressar utrustad med avancerade styrmoduler. Dessa kontroller innehåller sofistikerad programvara, höghastighetssensorer, I/O-moduler och variabla enheter. Denna kombination gör att ingenjörer kan styra dynamiskt hastighet och tryck som appliceras av formen under hela formningsslaget, inte bara vid ändpunkterna. This real-time, fine-tuned control is transformative for deep drawing and complex forming, allowing for calculated manipulation of material flow to compensate for variables like material spring-back or thinning.

Denna integration av avancerad mjukvara med robusta mekaniska system gör att tillverkningsgolvet kan underhållas branschledande komplexa djupritningsfunktioner , sätter en hög ribba för den uppnåbara komplexiteten och dimensionella noggrannheten i de färdiga delarna.

Intern verktygs- och materialmångsidighet

En kritisk faktor som stöder den snabba responsen och precisionsutmatningen är närvaron av en eget verktygsrum . Denna förmåga är avgörande av flera anledningar:

Design Iteration och hastighet: Verktyg kan designas, tillverkas och testas internt, vilket dramatiskt påskyndar handläggningstiden för prototyper och prover.

Omedelbart underhåll och ändring: Any necessary adjustments to dies to maintain tight tolerances during long production runs can be made immediately, preventing scrap and ensuring continuous quality.

Tillverkningsrådgivning: Den interna personalen i verktygsrummet samarbetar nära med erfarna medarbetare som har betydande expertis inom planering och assistans vid design av tillverkningsbara delar , vilket säkerställer att mönster är optimerade för stämplingsprocessen innan verktyget ens börjar.

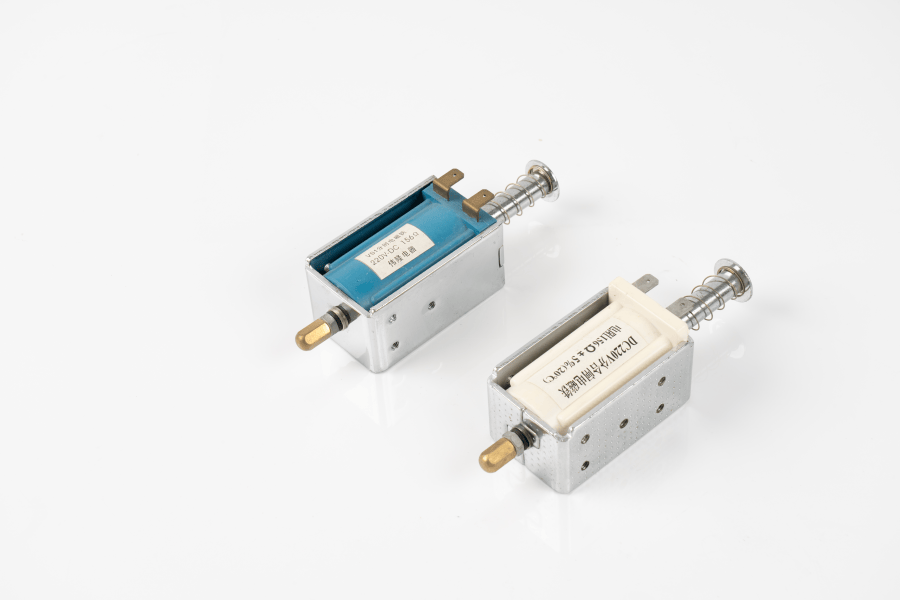

Den operativa flexibiliteten definieras ytterligare av materialbredd stöds. Förmågan att bearbeta mer än 30 metallmaterial is one of the widest in the industry, including but not limited to: stainless steel (various grades), aluminum alloy, copper alloy, brass, bronze, and specialty steels. Denna mångsidighet säkerställer att oavsett om den slutliga komponenten kräver hög hållfasthet, korrosionsbeständighet, elektrisk ledningsförmåga eller specifika termiska egenskaper, kan det optimala materialet väljas och bearbetas med hög precision.

Nyckelfunktioner

| Expertområde | Teknisk specifikation / prestation | Fördel för produkt |

|---|---|---|

| Produktionskapacitet | Upp till 100 000 stycken per dag | Betydande enhetskostnadsminskning i hög volym |

| Djupteckning | Komplexa djupdragna stämplar med snäva toleranser | Möjliggör invecklade, sömlösa strukturella komponenter |

| Processkontroll | Dynamisk hastighet och tryckjustering under hela slaget | Förhindrar materialdefekter (rynkor, rivning, förtunning) |

| Materialstöd | Över 30 metallmaterial (rostfritt stål, aluminium, koppar) | Optimalt materialval för specifika funktionskrav |

| Kvalitetsstandard | Perfekt repeterbarhet från första bit till sista | Garanterad konsistens och minskad inspektionstid |

From prototypes to massive quantity orders, the deep drawing design and production team ensures that high-quality finished products are delivered on specification, on time, and on budget. Som en skräddarsydd metallbearbetningsbutik är den tekniska infrastrukturen och de anställdas expertis inriktade på att tillverka nästan alla precisionsmetalldelar som krävs av avancerade industrier.

Eng

Eng