Vilka är de unika fördelarna med att använda stämplade metalldelar i biltillverkning?

2025.05.16

2025.05.16

Branschnyheter

Branschnyheter

1. Hög precision och konsistens: hörnstenen i byggande av bilens strukturella tillförlitlighet

Biltillverkning har extremt strikta krav på dimensionell noggrannhet och monteringskonsistens hos delar. Genom att ta motorns facktätning måste klyftan mellan den och de omgivande delarna kontrolleras inom ± 0,1 mm, annars kan det orsaka oljeläckage eller onormalt brus; och den dimensionella avvikelsen för ramkontakten kan direkt påverka kroppens vridstyvhet och därigenom hota drivande säkerhet. Stämpelprocessen kan uppnå millimeternivå eller till och med dimensionell kontroll på undermillimeternivå genom synergin hos precisionsformar och höghastighetsstämpelutrustning. Till exempel antar det integrerade stämplande bakre golvet i Tesla Model 3 progressiv die -teknik, och en enda stämpel kan slutföra bildandet av komplexa krökta ytor och förstärkningsribbor. Toleransområdet styrs strikt inom ± 0,02 mm, vilket minskar mer än 300 svetsar jämfört med traditionella svetsprocesser. Det förbättrar inte bara kroppens styvhet, utan minskar också risken för dimensionell avvikelse orsakad av svetsdeformation.

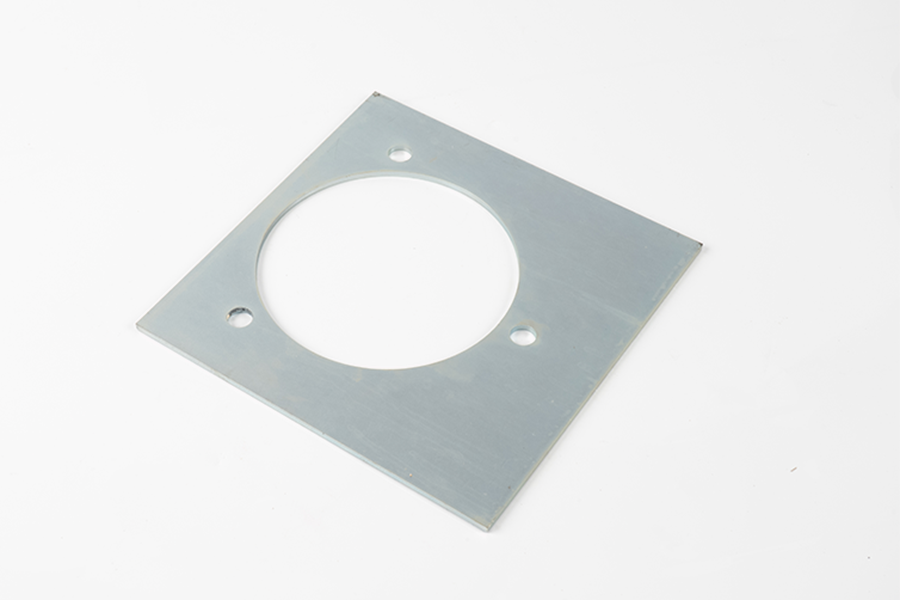

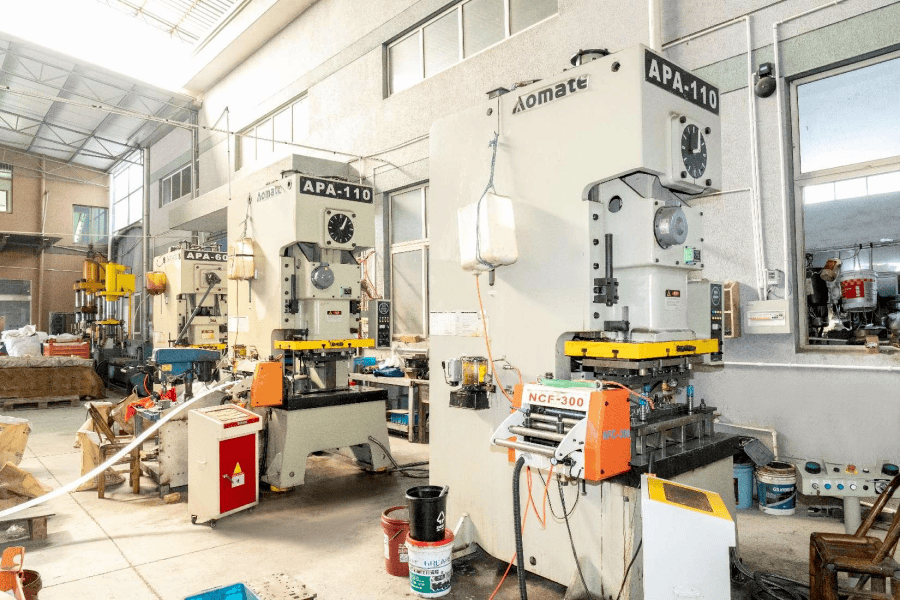

I massproduktionen är konsistensfördelen med stämplingsprocessen mer framträdande. Genom samarbete av CNC -stansmaskiner och automatiserade utfodringssystem kan en enda produktionslinje producera tusentals stämpande delar per timme, och den dimensionella fluktuationsgraden är mindre än 0,5%. Denna stabilitet är särskilt viktig vid produktion av precisionskontakter, sensorfästen och andra delar. Till exempel, i stämplingsproduktionen av en viss intelligent körlaserradarfäste, övervakar online -detekteringssystemet den dimensionella avvikelsen i realtid, och i kombination med mögelkläderkompensationstekniken, når den dimensionella konsistensen hos miljoner produkter 99,99%, vilket säkerställer att montering och signalstabilitet för radarmodulen.

2. Lätt och prestandabalans: Kärntekniken som driver den nya energifordonets revolution

Inom området för nya energifordon är de lätta och strukturella styrka fördelarna med stämplade metalldelar är helt släppta. Med Audi A8 som ett exempel är andelen aluminiumlegering i dess kroppsstämpeldelar så hög som 71%. Genom att optimera materialfördelningen och stämpelprocessen reduceras fordonets vikt med 48 kg och kryssningsområdet ökas med cirka 5% samtidigt som kollisionssäkerheten säkerställs. Bakom denna prestation är den djupa anpassningsförmågan i stämplingsprocessen till högstyrka material. Till exempel måste stämplingen av dubbelfasstål (DP-stål) och fastransformation inducerad plasticitetsstål (Trip Steel) övervinna svårigheterna med stor materialåterhämtning och låg formningsgräns. Genom processförbättringar som steg-för-steg-stämpel och lokal uppvärmning kan komplex formformning av material med draghållfasthet över 1000MPa uppnås, medan reboundmängden styrs inom 0,5%.

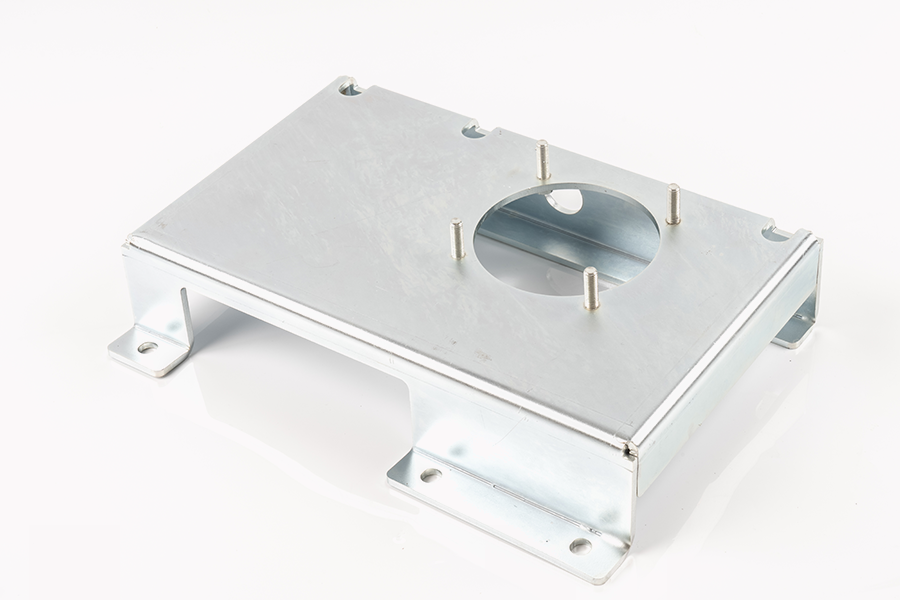

Vid utformningen av batteripaketskal visar stämpelprocessen vidare de dubbla fördelarna med lättvikt och funktionell integration. Genom att ta det nedre skalet på ett nytt energibatteripaket som ett exempel, används 6 -seriens aluminiumlegering för att bilda en integrerad kropp genom djup ritning och lokal förtjockningsprocess, som är 30% lättare än den traditionella stämpelsvetslösningen. Samtidigt, genom de inbyggda förstärkningsribborna och kollisionens energiabsorptionsstruktur, är skaldeformationen mindre än 3 mm under 10J energikraft, och uppfyller IP67-vattentäta och 1 meter droppteststandarder. Stämpelprocessen kan också inse den integrerade utformningen av skalet och kylvattenkanalen, och batterivärmningseffektiviteten kan förbättras med mer än 20% genom att utplåna mikrokanalstrukturen.

3. Skalat genombrott i kostnad och effektivitet: Omformning av biltillverkningskedjan

De skalade fördelarna med stämplingsteknik återspeglas fullt ut i biltillverkning. Genom att ta dörren inre panelproduktionslinjen för en viss modell av Toyota Motor som ett exempel, genom att anta multistationsprogressiva matriser och höghastighetspunkter (stämpelfrekvens på 30 gånger/minut) kan den årliga produktionskapaciteten för en enda linje nå 500 000 stycken, vilket är 400% mer effektiv än den traditionella enstaka formen. Genom lasersvetsningsteknik och optimeringsalgoritm för layout ökar materialanvändningshastigheten från 65%till 85%, och kostnaden för råvaror per styck minskas med 15%. I formkonstruktionssteget används simuleringsprogramvaran för att förutsäga materialflödet och spänningsfördelningen, vilket kan minska antalet mögelförsök med mer än 30%, vilket ytterligare förkortar utvecklingscykeln.

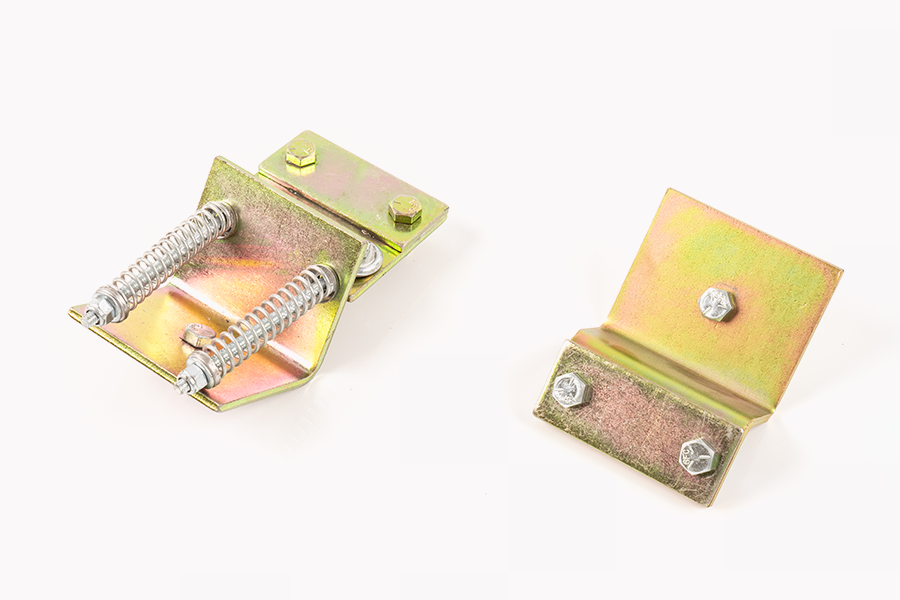

För anpassade behov visar stämpelprocessen också flexibilitet. Till exempel på marknaden för fordonsmodifiering har ett företag uppnått en snabb övergång av produkter av olika storlekar, från SUV -pedaler till hämtningslastlådor, genom modulär formdesign. Övergångstiden förkortas från 8 timmar i traditionella processer till 2 timmar, och kostnaden för en enda övergång reduceras med 60%. Denna flexibla produktionskapacitet är särskilt viktig vid produktion av små partier och flera sorter av nya energibatteribrickor, vätebränslecellskal, etc. Till exempel kan en bränslecellskalleverantör genomföra hela processen från design till massproduktion inom 72 timmar genom snabb justering av stämplingsprocessen och uppfylla kundernas stränga krav för leveranscykler.

4. Ytkvalitet och funktionella genombrott: Definiera nya standarder för bildelar

Ytkvaliteten på stämplade metalldelar är direkt relaterad till bilens hållbarhet och estetik. Genom att ta bilchassi som stämplar delar som exempel måste ytflatheten nå RA0,8μm eller mindre för att säkerställa enhetlighet och antikorrosionsprestanda för den elektroforetiska beläggningen. Genom att optimera stämplingshastigheten kan smörjförhållanden och mögelytbehandling (såsom TD -beläggning), repor, orange skal och andra defekter effektivt reduceras och beläggningsdefekthastigheten kan minskas från 3% till under 0,5%. I avancerade modeller behöver stämplingsdelar ofta uppfylla speciella ytkrav som spegelpolering eller etsning av strukturer. Till exempel har luftintaggrillen för en lyxvarumärkesmodell uppnått 0,01 mm linje noggrannhet och tredimensionella visuella effekter genom precisionsstämpel och kemiska etsningsprocesser.

När det gäller funktionalitet driver stämpeltekniken utvecklingen av komponenter mot integration och intelligens. Till exempel stämplas motorhuset för ett nytt energifordon med värmespridningsfenor och elektromagnetiska skärmstrukturer, vilket förbättrar värmeavledningseffektiviteten med 30% och minskar elektromagnetisk störning till under -80dB; Medan den smarta körsensorfästet stämplas med integrerade styrspår och placering av hål, så att installationsnoggrannheten för radarmodulen når ± 0,05 mm och minskar användningen av ytterligare fixeringar. Stämpelprocessen kan också förverkliga innovativa mönster som lätta bikakestrukturer och plattformsplattor. Till exempel stämplas dörrens anti-kollisionsstråle av en viss modell med ett lokalt förtjockningsområde, vilket minskar vikten med 10% och ökar sidokollisionsabsorptionsenergin med 25%.

Eng

Eng