Stamping Metal Parts: Hur kan man uppnå precisionstillverkning och effektiv produktion?

2025.08.13

2025.08.13

Branschnyheter

Branschnyheter

Kärnfördelar med att stämpla metalldelar

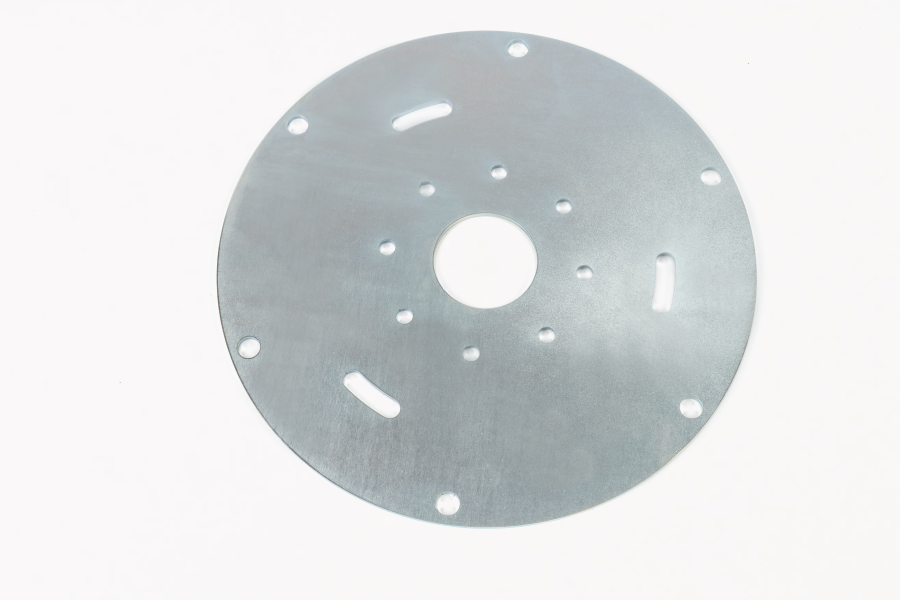

Hög precisionsformning: Stämplande metalldelar Använd avancerade precisionsmögelsystem, och mögel som tillverkas genom datorstödd design och precisionsbearbetningsteknik kan uppnå extremt höga toleranskrav på ± 0,01 mm. Denna noggrannhetsnivå motsvarar 1/7 av diametern på ett mänskligt hår och kan fullt ut uppfylla de extremt krävande storlekskraven för flyg- och rymdinstrument, avancerade elektroniska kontakter och andra tillämpningar. Mögelmaterialet är tillverkat av högkvalitativt legeringsstål och genomgår speciell värmebehandling för att säkerställa att den initiala noggrannheten kan upprätthållas även efter miljoner stämplingsprocesser. I kombination med hög stelhetsmaskiner och intelligenta positioneringssystem kan varje gjuten del uppnå nästan perfekt dimensionell konsistens, vilket ger tillförlitliga garantier för efterföljande monteringsprocesser.

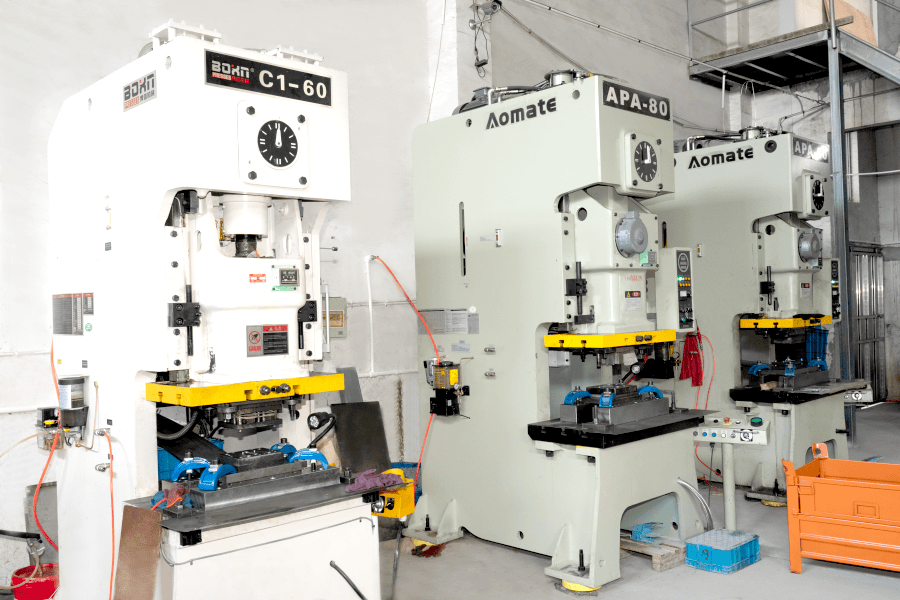

Massproduktion med hög effektivitet: Moderna höghastighetsstämpelproduktionslinjer integrerar servodrivning, automatisk utfodring och intelligent detekteringsteknik, med en maximal driftshastighet på upp till 600 stämpeloperationer per minut. En standardproduktionslinje kan producera tiotusentals bitar per dag, vilket är 50-100 gånger effektivare än traditionell CNC-bearbetning. Den mycket automatiserade kontinuerliga mögeltekniken gör det möjligt att konvertera från råvaror till färdiga produkter i en enda arbetsstation, vilket kraftigt minskar omsättningen mellan processerna. Denna effektiva produktionskapacitet är särskilt lämplig för fält som kräver storskalig tillverkning, såsom bildelar och elektroniska höljen. Det kan snabbt svara på fluktuationer på marknadens efterfrågan och förkorta produktlanseringscykler.

Hög materialanvändningshastighet: Genom intelligent layoutoptimering med CAD/CAM -programvara och i kombination med progressiv multstationsprogressiv matningsdesign når den materialanvändningshastigheten för stämplingsprocessen i allmänhet över 95%. Avancerade häckningsalgoritmer kan ordna utformningen av delar på brädet som ett pussel, vilket minimerar hörnavfall i största möjliga utsträckning. Avfallsåtervinningssystemet kan också automatiskt klassificera och samla in de genererade resterna och uppnå nästan 100% materialåtervinning. Jämfört med traditionella skärningsprocesser, som vanligtvis har en materialanvändningsgrad på endast 60-70%, kan stämpelteknologi spara tillverkningsföretag 15-20% av råvarokostnaderna årligen, samtidigt som inverkan av industriavfallet minskar.

Komplex strukturformning: Modern stämpelteknologi bryter igenom begränsningarna för traditionell plan bildning, och genom multiriktningskomposit stampning och progressiva formningsprocesser kan komplexa geometriska funktioner inklusive konkava konvexa ytor, precisionflänsning och mikrostansning genomföras i en enda bearbetning. Införandet av avancerade processer såsom hydraulisk formning och varm stämpling har gjort komplex 3D-modellering av höghållfast stål möjlig. Genom att ta bilddörrens inre panel som ett exempel kräver traditionella processer att mer än 10 delar svetsas och monteras, men nu genom precisionsstämpel kan den övergripande strukturen bildas på en gång, vilket inte bara minskar vikten, utan också förbättrar komponentstyrkan och monteringsnoggrannheten. Denna integrerade gjutningsteknik omdefinierar designmöjligheterna för metallkomponenter.

Jämförelse mellan stämplingsteknik och traditionell bearbetning

| Jämförelse | Stämplande metalldelar | Traditionell bearbetning (CNC, etc.) |

| Produktionseffektivitet | Extremt hög (idealisk för massproduktion) | Relativt låg (passar för anpassning av små batch) |

| Kostnadskontroll | Låg kostnad per enhet (skalfördelar) | Hög kostnad per enhet (mer arbets-/materialintensivt) |

| Precisionsnivå | ± 0,01 mm (beroende på Die Precision) | ± 0,05 mm (påverkas av verktygsslitage) |

| Materiell kompatibilitet | Stål, aluminium, koppar, rostfritt stål, etc. | Metaller, plast, kompositer |

| Designflexibilitet | Kräver mögel (bäst för slutgiltiga mönster) | Ingen mögel behövs (idealisk för prototyper) |

Varför välja stämplade metalldelar?

Kostnadsminskning och effektivitetsförbättring: Processen för stämplande metalldelar driver kostnadskontrollen av enskilda bitar till extrema genom ett mycket automatiserat produktionsläge. En uppsättning precisionsformar kan kontinuerligt producera miljoner identiska delar, vilket resulterar i en exponentiell minskning av behandlingskostnaderna med enstaka stycken med ökande produktion. Genom att ta bildörrleder som ett exempel kostar traditionell CNC-bearbetning cirka 15 yuan per bit, medan stämplingsproduktion kan kontrollera kostnaden inom 2 yuan. Detta kostnadsfördel kommer främst från tre aspekter: för det första kräver den automatiska produktionslinjen endast 1-2 operatörer att upprätthålla 24-timmars drift, vilket minskar arbetskraftskostnaderna med 80%; För det andra ökar höghastighetsstämpeln (60-300 gånger per minut) utgången per enhetstid; Slutligen minskar en materialanvändningshastighet på över 95% avfall av råmaterial. För produkter med en årlig efterfrågan på över 100000 stycken är den totala kostnaden för stämplingsprocess vanligtvis 40-60% lägre än bearbetning, vilket gör det till det mest kostnadseffektiva valet för storskalig produktion.

Kvalitetsstabilitet: Kvalitetsstabiliteten för stämplingsprocessen kommer från dess "engångsgjutning" -karakteristik. Precisionsformar säkerställer att varje del bildas under exakt samma förhållanden, vilket eliminerar kvalitetsfluktuationer orsakade av verktygsslitage, klämfel och andra faktorer i traditionell bearbetning. Faktiska testdata visar att den kritiska dimensionen CPK -värdet för stämplade delar i allmänhet kan nå 1,67 eller högre (motsvarande 4,5 σ -nivå), mycket högre än bearbetningsvärdet på 1,33 (4 σ -nivå). Med det elektroniska anslutningshuset som ett exempel, av de 1 miljon produkter som produceras genom stämpel, överstiger storleksavvikelsen vanligtvis inte 50 bitar, medan avvikelseshastigheten för CNC-bearbetning ofta är mellan 300-500 bitar. Denna utmärkta konsistens är särskilt lämplig för fält som bilar och medicinsk utrustning som kräver hög utbytbarhet av delar, vilket kan minska screening- och omarbetningskostnaderna på monteringslinjer.

Lätt design: Modern stämpelteknologi använder ultralögstyrka stål (UHS) och heta formningsprocesser för att uppnå betydande lätta effekter samtidigt som strukturell styrka. Genom att ta B-pelaren i en bil som exempel kan delar som tillverkas med hjälp av varm stampningsteknologi minska vikten med 30-40% jämfört med traditionella strukturer samtidigt som samma kollisionssäkerhetsprestanda. Denna lätta vikt ger trippelfördelar: För det första sänker du minskande materialanvändning direkt tillverkningskostnader; För det andra kan fordonets totala vikt förbättra bränsleeffektiviteten (varje 10% minskning i vikt kan minska bränsleförbrukningen med 6-8%); Slutligen innebär mindre materiell konsumtion lägre koldioxidutsläpp. Den senaste flexibla stämpelproduktionslinjen kan nu uppnå blandad produktion av material med olika tjocklekar och styrkor, vilket ger enastående frihet för lätt produktdesign och hjälper tillverkningsindustrin att förvandlas till grönt.

Eng

Eng