Hur revolutionerar intern trådbearbetning modern tillverkning?

2025.09.17

2025.09.17

Branschnyheter

Branschnyheter

Vad är intern trådbehochling och varför är det viktigt?

Definition av intern trådbehandling

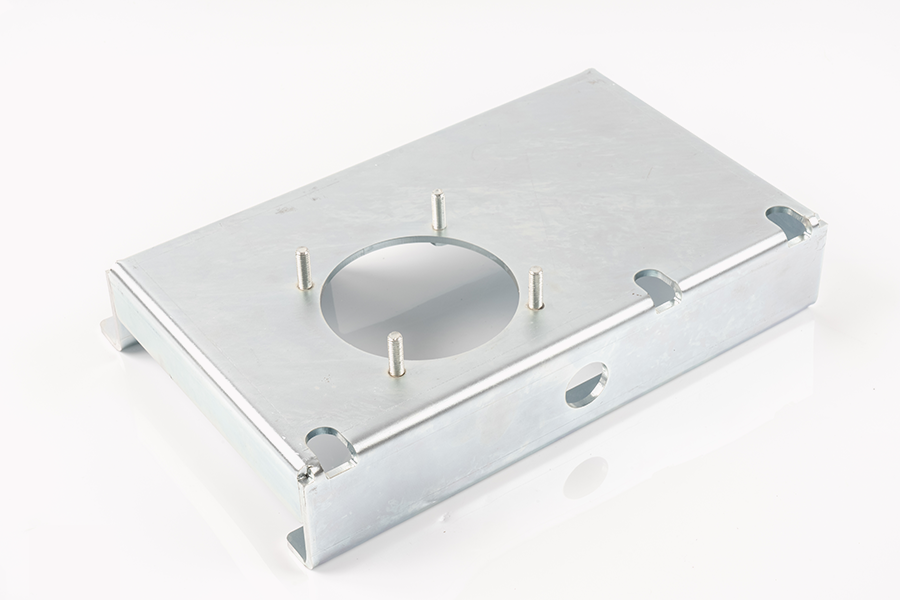

Intern trådbehandling Avser tillverkningsprocessen som används för att skapa trådar i ett hål eller hålrum i en komponent, så att den kan acceptera skruvar, bultar eller andra gängade fästelement. Denna process involverar vanligtvis knackning, som använder ett skärverktyg för att bilda ett spiralformat trådmönster på det inre ytan av ett hål. Intern trådbehandling är avgörande för en mängd olika applikationer, från fästmekanismer i mekaniska enheter till att säkerställa korrekt passning och justering av olika komponenter i system.

Interna trådar används ofta i delar som kräver fästning till en annan komponent, såsom maskinhus, rör och kontakter. Intern trådbehandling Kräver precision och noggrannhet för att säkerställa att trådarna är enhetliga, starka och kapabla att hålla fästelementet säkert under tryck eller belastning. Processen kräver vanligtvis specialiserade maskiner, såsom att tappa maskiner eller Cnc-maskiner, för att skapa trådar av hög kvalitet med rätt storlek, tonhöjd och djup.

Roll i precisionsbearbetnings- och tillverkningsindustrin

Intern trådbehandling Spelar en kritisk roll i precisionsbearbetnings- och tillverkningsindustrin. Det används vid produktion av komponenter som kräver tillförlitliga, säkra fästmekanismer för montering och funktion. I branscher som fordon, flyg- och rymd- och elektronik är interna trådar viktiga för att gå med i delar och säkerställa korrekt justering, lastdistribution och mekanisk stabilitet.

Noggrannheten för intern trådbehandling påverkar direkt kvaliteten och prestandan för slutprodukten. Till exempel, inom fordonsindustrin kräver komponenter som motorblock, transmissionshus och strukturella ramar ofta exakt tillverkade interna trådar för att rymma bultar och skruvar. Möjligheten att konsekvent skapa trådar med snäva toleranser säkerställer att fästelement passar ordentligt och förblir säkra, även under tung stress eller vibration.

Inom flygindustrin, där säkerhet och tillförlitlighet är av största vikt, intern trådbehandling Måste uppfylla stränga standarder. Precisionstillverkningstekniker, inklusive CNC -bearbetning och avancerade trådverktyg, används för att säkerställa att interna trådar är konsekvent exakta och fria från defekter, vilket förhindrar potentiella fel i kritiska system.

Skillnaden mellan intern och extern trådbehandling

Intern trådbehandling skiljer sig från extern trådbehandling på det sätt som trådarna skapas och var de appliceras. Medan inre trådar skärs in i det inre av en komponent, bildas yttre trådar på den yttre ytan på en del. Denna distinktion spelar en viktig roll i hur komponenterna används i slutmonteringen.

Interna trådar: Dessa trådar bildas i ett hål eller hålrum och används vanligtvis för att acceptera fästelement, såsom skruvar eller bultar. Vanliga exempel på delar som kräver inre trådar inkluderar muttrar, ventilkroppar och gängade insatser.

Externa trådar: Externa trådar skapas på utsidan av en komponent, som på bultar, skruvar och stavar. Dessa trådar är utformade för att passa in i förhandsgränsade hål eller nötter, vilket gör dem viktiga för att säkerställa fästning i mekaniska enheter.

Tillverkningsmetoderna för både interna och externa trådar kan vara liknande, till exempel att knacka på inre trådar och vridning eller tråd för externa trådar. Interna trådar kräver emellertid specialiserad utrustning, såsom tappningsmaskiner eller CNC -svarvar med tappningsfunktioner, för att exakt skapa trådar i begränsade utrymmen. Extern trådbehandling kan å andra sidan kräva gängverktyg som matriser eller trådhuvuden som fungerar med materialets ytterdiameter.

Även om båda processerna är avgörande för funktionaliteten hos många mekaniska system beror valet mellan intern och extern trådbehandling på konstruktions- och monteringskraven. Båda processerna måste utföras med precision för att säkerställa korrekt passform, styrka och tillförlitlighet i de färdiga komponenterna.

Hur jämför intern trådbehandling med andra trådmetoder?

| Aspekt | Intern trådbehandling | Extern trådbehandling |

| Ansökan | Inuti hål eller cylindrar | På stavar, bultar, axlar |

| Precision | Högre tolerans, mindre komponenter | Bra för bärande externa anslutningar |

| Verktyg som används | Kranar, trådfabriker, trådmätare | Dör, svarvar, CNC -trådskärning |

| Bransch | Elektronik, fordon, flyg- | Konstruktion, tunga maskiner, rörledningar |

Vilka är utmaningarna i intern trådbehandling?

Hantering av små diametrar och djuphålstrånning

En av de främsta utmaningarna i intern trådbehandling hanterar små diametrar och gäng hål. När du arbetar med små delar eller komponenter med djupa håligheter blir det svårt att se till att trådarna skärs jämnt utan att påverka materialets integritet. När håldjupet ökar blir det svårare att upprätthålla jämn trådkvalitet under hålets längd. Specialiserade verktyg och utrustning, till exempel djupa hålkranar , krävs för att hantera dessa utmaningar samtidigt som hög precision upprätthålls.

Verktygsslitage och brottsrisker

Verktygslitage och brott är vanliga risker vid intern trådbehandling, särskilt när man hanterar hårda material eller höghastighetsbearbetningsoperationer. Skärmarna på kranarna eller trådfabrikerna slitnar gradvis över tiden på grund av den intensiva friktionen och värmen som genereras under gängprocessen. Detta slitage kan påverka trådens noggrannhet och kan leda till verktygsfel eller brott, vilket stör produktionen. Tillverkarna måste ofta övervaka verktygstillstånd och ersätta verktyg med lämpliga intervaller för att upprätthålla trådkvaliteten och undvika oväntade drifter.

Materialhårdhet som påverkar processeffektiviteten

De hårdhet av det material som gängas spelar en viktig roll i effektiviteten i den interna trådbehandlingen. Hårdare material, såsom rostfritt stål eller titan, kräver specialiserad verktyg och långsammare skärhastigheter för att undvika för tidigt verktygsslitage. Dessutom kan dessa material ge mer värme under bearbetningen, vilket kan påverka verktygets livslängd och kvaliteten på trådarna. Valet av rätt verktyg och skärparametrar är avgörande för att säkerställa att trådprocessen är både effektiv och effektiv när du arbetar med hårda material.

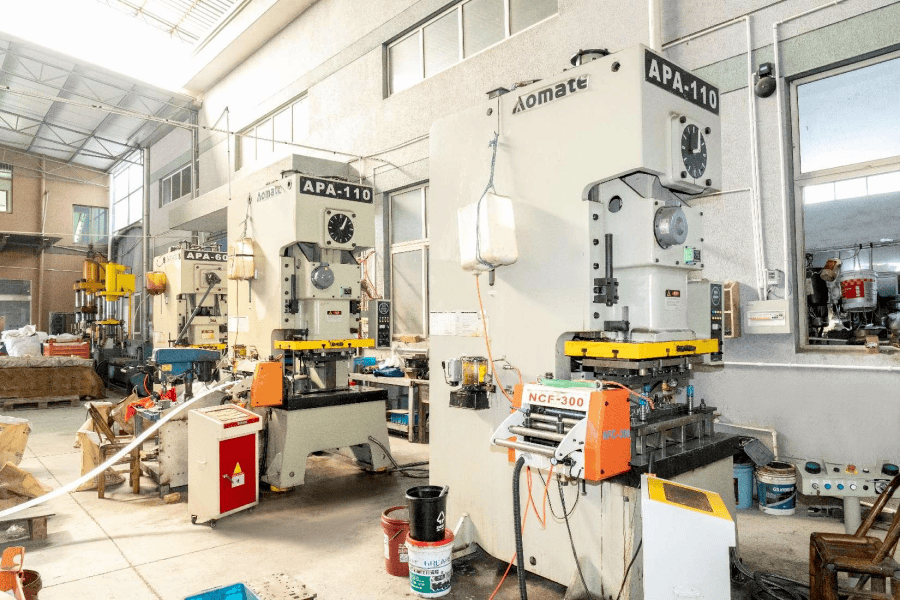

Upprätthålla noggrannhet i produktion med hög volym

Upprätthålla konsekvent noggrannhet under högvolymproduktion är en betydande utmaning i intern trådbehandling. Vid tillverkning av stora mängder komponenter kan till och med mindre avvikelser i trådkvalitet leda till defekter och ökade kostnader. Utmaningen ligger i att säkerställa att varje komponent uppfyller de önskade specifikationerna trots potentiella verktygsslitage, materialvariationer eller miljöfaktorer. Avancerade maskiner, såsom CNC-maskiner med realtidsåterkopplingssystem, är avgörande för att upprätthålla noggrannhet och minimera variationen i produktionsmiljöer med hög volym.

Hur förbättrar tekniken intern trådbehandling?

CNC och automatiserade gängmaskiner

Framsteg CNC och automatiserade gängmaskiner har förbättrat kraftigt precisionen och effektiviteten i intern trådbehandling. Dessa maskiner är utrustade med avancerade styrsystem som möjliggör mycket noggrann och konsekvent trådskärning. CNC -maskiner kan automatiskt justera skärhastigheter och verktygsvägar för att rymma olika material och gängprofiler, minska mänskliga fel och säkerställa optimal prestanda. Automation förbättrar också produktionshastigheter, vilket gör att tillverkare kan tillgodose behoven med höga efterfrågan samtidigt som de upprätthåller täta toleranser.

Belagda kranar och trådfabriker för längre verktygsliv

För att bekämpa verktygslitage och förlänger verktygslivet använder många tillverkare nu belagda kranar and trådfabriker . Dessa beläggningar, såsom titannitrid (tenn) eller diamantliknande kol (DLC), hjälper till att minska friktion och värmeuppbyggnad under gängprocessen, vilket gör att verktyg kan hålla längre och upprätthålla skärprestanda. Belagda verktyg är särskilt fördelaktiga när de arbetar med hårdare material, eftersom de minskar sannolikheten för verktygsbrott och hjälper till att upprätthålla trådkvaliteten över utökade produktionskörningar.

Digitala övervakningssystem för realtids precision

Digitala övervakningssystem integreras alltmer i interna trådbearbetningsmaskiner för att ge realtids precision. Dessa system använder sensorer och feedbackmekanismer för att kontinuerligt övervaka faktorer som tråddjup, tonhöjd och justering under gängprocessen. Detta gör det möjligt för tillverkare att upptäcka och korrigera avvikelser från specifikationer direkt, vilket säkerställer att trådarna förblir inom tolerans under produktionen. Digitala system kan också automatisera justeringar av bearbetningsparametrar, ytterligare förbättra processkontrollen och minska mänsklig intervention.

Miljövänliga smörjmedel och kylmetoder

Miljöproblem har lett till utvecklingen av miljövänliga smörjmedel och kylmetoder i intern trådbehandling. Traditionella skärvätskor kan vara skadliga för miljön, men nyare, mer hållbara smörjmedel är utformade för att ge nödvändig kylning och smörjning utan att skada ekosystemet. Dessutom hjälper avancerade kyltekniker, såsom minsta kvantitetsmörjning (MQL), att minska vätskanvändningen och förbättra effektiviteten i gängprocessen samtidigt som avfallet minimeras.

När ska tillverkare välja interna trådbehandlingslösningar?

För komponenter som kräver kompakta, exakta anslutningar

Intern trådbehandling är idealisk för komponenter som kräver kompakta och exakta anslutningar. Detta inkluderar applikationer där utrymmet är begränsat och ett säkert, tillförlitligt fästelement behövs inom ett trångt område. I branscher som elektronik, fordon och flyg- och rymd används inre trådar ofta för kompakta enheter som kräver exakta och säkra anslutningar för att säkerställa säkerhet och funktionalitet. Att välja intern trådbehandling i dessa applikationer säkerställer att fästelement passar säkert, vilket ger långvarig hållbarhet och prestanda.

För branscher där säkerhet och tillförlitlighet är kritiska

I branscher som flyg-, fordons- och medicinsk tillverkning är säkerhet och tillförlitlighet avgörande. Intern trådbehandling säkerställer att fästelement, såsom bultar eller skruvar, hålls säkert på plats, vilket minskar risken för fel. Exakt intern gängning är avgörande i miljöer med hög stress där anslutningarna i anslutningarna direkt kan påverka systemets säkerhet. Tillverkarna bör välja interna trådbehandlingslösningar i dessa branscher för att säkerställa att komponenter är korrekt monterade och uppfyller stränga säkerhetsstandarder.

För storskalig produktion med snäva toleranser

När man producerar stora mängder delar som kräver hög precision, till exempel inom masstillverkning eller industriella applikationer med hög volym, är intern trådbehandling den ideala lösningen. Att upprätthålla konsekvent trådkvalitet över stora produktionskörningar är avgörande för att förhindra defekter och säkerställa den slutliga produktens integritet. Genom att använda avancerade maskiner som CNC -system kan tillverkare producera stora volymer av komponenter med snäva toleranser, minska avfallet och förbättra den totala effektiviteten.

Vad är framtiden för intern trådbehandling?

AI-driven smarta bearbetningssystem

De future of intern trådbehandling förväntas bli starkt påverkad av AI-driven smarta bearbetningssystem. Dessa system använder artificiell intelligens för att optimera skärvägar, justera parametrar i realtid och förutsäga verktygsslitage. AI kan också hjälpa till att upptäcka problem i gängprocessen innan de inträffar, minska driftstopp och säkerställa trådar av högre kvalitet. När AI -tekniken fortsätter att gå vidare kommer intern trådbehandling att bli ännu mer automatiserad och effektiv, vilket gör det möjligt för tillverkare att uppnå större precision och produktivitet.

Tillsatsstillverkningsintegration med gängning

Tillsatsstillverkning (3D -utskrift) integreras alltmer med traditionella trådprocesser. Denna kombination möjliggör skapandet av komplexa delar med inre trådar i en sömlös process, vilket minskar behovet av separata bearbetningssteg. När 3D-tryckteknik förbättras kommer det troligtvis att bli en vanligare metod för att producera komponenter med interna trådar, särskilt i branscher där anpassade eller små batchdelar krävs.

Global efterfrågan tillväxt i EVs, Aerospace och Microelectronics

De global demand for components in industries such as electric vehicles (EVs), aerospace, and microelectronics is driving growth in intern trådbehandling . När dessa branscher fortsätter att expandera kommer behovet av precisionsdelar med högkvalitativa interna trådar att öka. Tillverkarna kommer att behöva anpassa sig till dessa krav genom att anta avancerad trådteknik som säkerställer effektivitet och konsistens mellan ett brett spektrum av applikationer.

Hållbara bearbetningspraxis och energieffektivitet

Hållbarhet blir en allt viktigare faktor i tillverkningen. Framtiden för intern trådbehandling kommer att se ett fortsatt fokus på att minska energiförbrukningen och minimera miljöpåverkan av bearbetningsoperationer. Hållbara bearbetningspraxis, såsom energieffektiva maskiner, miljövänliga skärvätskor och optimerade produktionsprocesser, kommer att bli standard i branschen. Denna förskjutning mot hållbarhet hjälper tillverkarna att minska sitt koldioxidavtryck och bidra till en mer miljöansvarig framtid.

Eng

Eng